Corrosie en Lekage bij 90°C Elimineren in Inert Vloeistofbeheer

Introductie: Wanneer thermische expansie en agressieve media vloeistofsystemen doen falen

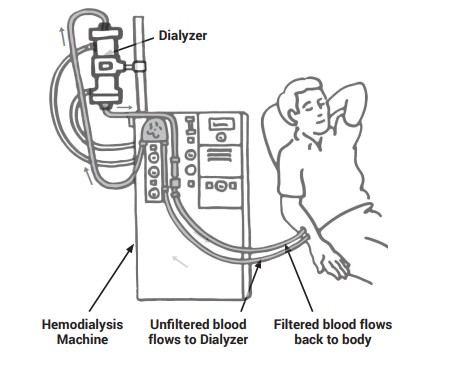

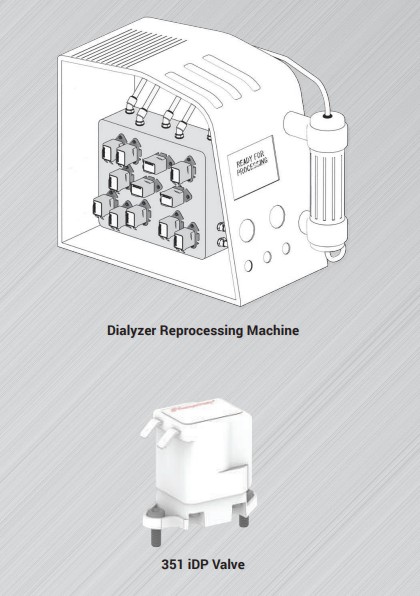

In de Life Sciences sector is de chemische compatibiliteit van vloeistofsystemen bij hoge temperaturen vaak de grootste flessenhals. Een fabrikant van dialysator-reprocessing machines liep vast tijdens klinische tests: hun systeem faalde door lekkages en inconsistente klepprestaties tijdens kritieke desinfectiecycli. Door de inzet van inert vloeistofbeheer voor agressieve media via de Humphrey iDP-technologie, werd een volledige systeemintegriteit bereikt onder extreme thermische belasting.

De Uitdaging: Materiaaldegradatie door chemische en thermische stress

Engineers stonden voor een complexe puzzel waarbij vloeistofdynamica en materiaalkunde samenkwamen. De grootste technische barrières waren:

- Agressieve Media: Een mengsel van water, azijnzuur en corrosieve reinigingsmiddelen tastte standaard afdichtingen aan.

- Hoge Thermische Belasting: De cyclus vindt plaats bij temperaturen boven de 90°C, wat leidt tot materiaalexpanise en versnelde degradatie van polymeren in de klep.

- Systeemlekkage door Druk en Warmte: Bij een werkdruk van 40 PSI en hoge hitte vertoonden standaard kleppen onacceptabele lekkages.

- Ruimtegebrek op het Manifold: De noodzaak voor een compact design dwong tot een hogere klepdichtheid, wat vaak ten koste gaat van de warmteafvoer en betrouwbaarheid.

De Oplossing: Het Inert Diaphragm Poppet (iDP) Ontwerp

De oplossing werd gevonden in de Humphrey 351 iDP-serie. Deze klep is specifiek geëngineerd voor inert vloeistofbeheer van agressieve media in zware omgevingen.

De technische doorbraak:

- Volledige Media-Scheiding: Het membraan-poppet ontwerp scheidt de vloeistof fysiek van de metalen solenoid-onderdelen. Alleen inerte, FDA-goedgekeurde materialen komen in contact met het medium.

- Soft Seat Technologie tegen Lekage: In plaats van een harde schuifafsluiter (spool), gebruikt de iDP een ‘soft seat’. Dit garandeert een nul-lekkage, zelfs bij thermische uitzetting van de componenten bij 90°C.

- Geoptimaliseerde Flow bij Hoge Druk: De klep is gerat voor 4 SLPM bij 40 PSI, waarbij de mechanische integriteit behouden blijft over miljoenen cycli.

- Compacte Integratie: Door een lager profiel konden meer kleppen op hetzelfde manifold-oppervlak worden geplaatst, zonder in te leveren op de robuustheid.

Resultaat: FDA-goedkeuring

Dankzij de implementatie van deze inerte oplossing werden de technische risico’s geëlimineerd:

- Systeemstabiliteit: Lekkages en chemische degradatie werden volledig gestopt.

- Verlengde PM-cycli: De onderhoudsintervallen werden aanzienlijk verlengd dankzij de robuuste iDP-constructie.

- Succesvolle Validatie: Het instrument doorstond de klinische trials en ontving de FDA-goedkeuring.

Lees meer over de casestudy.